Willkommen zu Teil 3 der Reise durch den 3D-Druck-Dschungel. Alles nötige Material haben wir vorort und nun geht es an den Rohbau.

…etwas in eigener Sache..

Eine wichtige Information noch in eigener Sache. Ihr werdet hier im Blog mit Sternchen gekennzeichneten Affiliatelinks und natürlich auch Werbung vorfinden. Klickt jemand auf so einen Link landet er im Partnernetzwerk bei den von mir hier eingesetzten Material, Werkzeugen etc. Kauft vielleicht sogar jemand etwas darüber bekomme ich eine kleine Provision und ihr unterstützt diesen Blog. Nachteile entstehen natürlich keine 😉

Video

Den ganzen Spass gibt es auch wieder zum Gucken inklusive Dancebattle hier oder auf meinem Kanal.

Basis

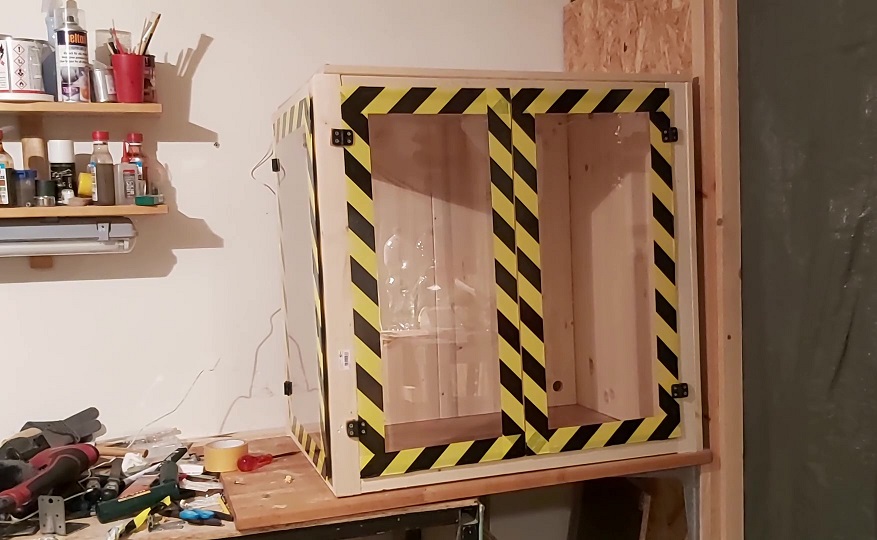

Die Basiskonstruktion soll den kompletten Drucker von zwei Seiten komplett einfassen. Gestützt wird das ganze Konstrukt von einem Rahmen aus Holzlatten. Hier unten im Bild wurde schon fleissig vorgelegt. Rückwände stehen bereits und wurden zusätzlich mit Winkeln verstärkt für mehr Stabilität.

Dieser Rahmen wird als Basis für die Polystryrolplatten und Scharniere herhalten.

Türen

Nachdem wir uns die Polyplatten passend zurecht geschnitten und die Scharniere angebracht haben (Wir erinnern uns an den Epic-Fail-Moment), sieht das Ganze so aus. Um Staub draussen und Dämpfe drinnen zuhalten rüsten wir den Rahmen noch mit einer Dichtung auf.

Fast fertig.. eine Tür fehlt noch.

Der gelbschwarze Rand besteht aus einem Klebeband welches ich noch für ein anderes Projekt hier hatte. Als netter Nebeneffekt schützt es die Schnittkanten und tarnt die “unschöne” Türdichtung.

Verschlüsse

Damit die Türen auch anständig schließen, wurden an allen drei Elementen Magnetschnappverschlüsse installiert. Aktuell sind die noch ganz dilettantisch mit doppelseitigen Klebeband fixiert. Zeitnah werden die aber durch ein paar selbst gedruckte Griffe gekontert.

Hier im Bild dann einmal die vollständige Variante mit allen komplett installierten Türen.

Innenbereich

Kommen wir zu Innenausstattung. Das Gehäuse verfügt über eine eigene LED Beleuchtung mit Farbwechsel. Der Farbwechsel ist effektiv nur ein Gimmik aber zur Ausleuchtung vollkommen ausreichend. Zwecks Stromversorgung haben wir ein Loch in die Rückwand gebohrt, wo wir die Stromkabel durchführen werden.

Material

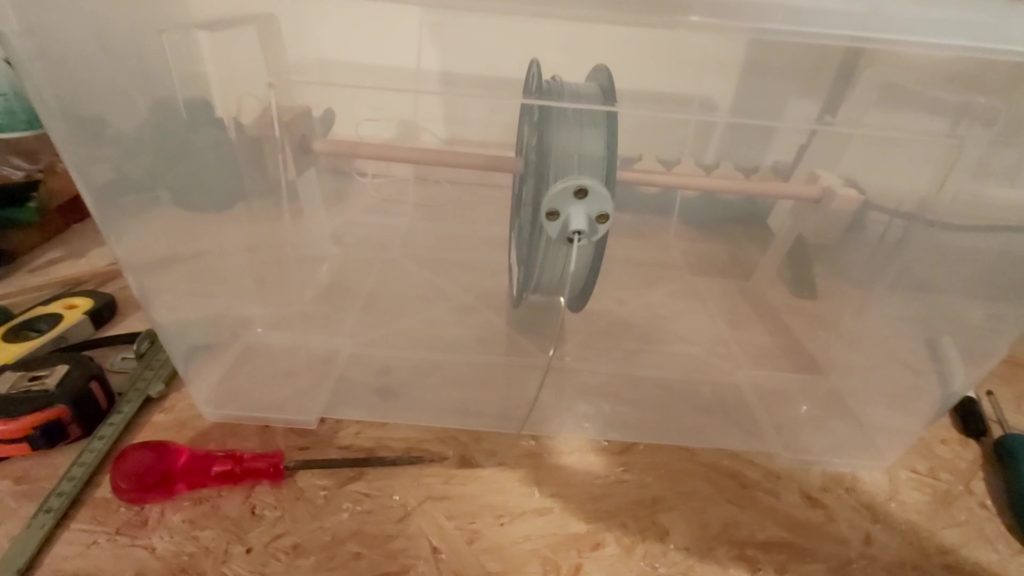

Nun machen wir uns an die Aufbewahrung und Zuführung des Filament. Zu diesem Zweck haben wir uns eine Plastikbox organisiert aus dem Sortiment eines nicht näher genannten schwedischen Inneneinrichter.

Das Innere der Box gestalten wir so dass wir unser Filament bequem aufhängen, tauschen und durch eine Bohrung nach draussen führen können.

Halterung

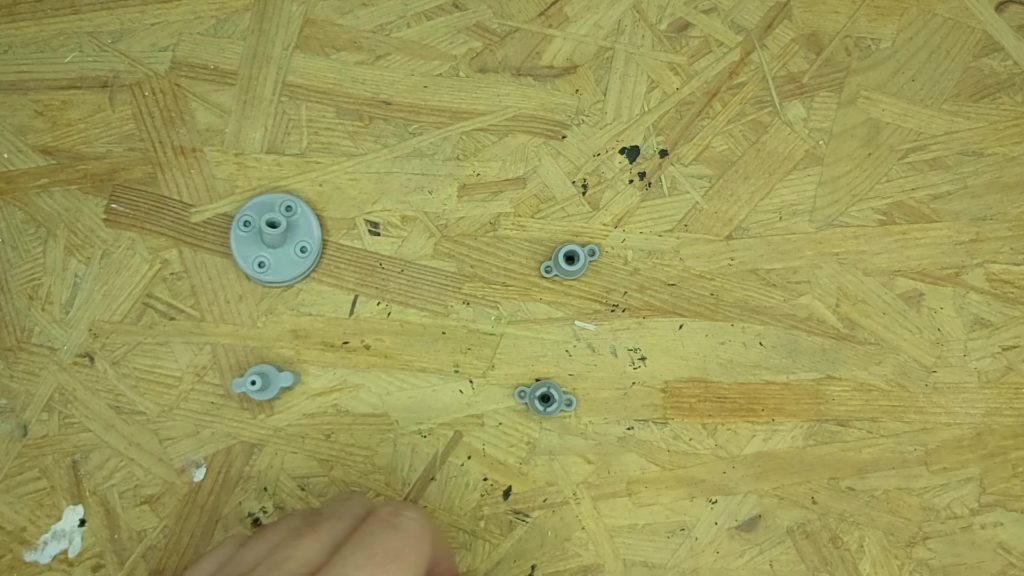

Die Halterung in der Box wird mit ein paar Holzzuschnitten und einem Stab arrangiert. Die Box wird an der Längsseite angebohrt, ein “Stutzen” gekontert und schon steht die Filamentführung nach aussen. Arbeitet hier möglichst genau und überprüft das Ganze mit einer Wasserwaage ansonsten “wandert” euer Filament in der Box und springt von der Rolle.

…erste Tests…

Erste Passtests mit allem Zubehör. Filamentrolle sitzt und die Materialführung nach aussen passt auch.

Damit steht grob die Aufbewahrung und Führung für unser Filament. Jetzt nehmen wir einmal Maß und stellen den Sidewinder* einmal Probe in unseren Case. Da wir nun grob wissen wo das Filament zugeführt werden muss entnehmen wir den Drucker wieder und setzen eine saubere Bohrung.

Sensor

Die ursprüngliche Filamenthalterung beinhaltet gleichzeitig auch noch einen Materialsensor den wir in das Case verlagern werden und wieder verdrahten. Mit einem Winkel wandert der Sensor an die Decke des Case.

Die Materialzuführung an der Oberseite bekommt ebenfalls einen “Stutzen” damit sowenig Fremdkörper wie möglich ins Innere des Case oder Druckes gelangen können. Um das Filament sauber zuhalten habe ich mir noch etwas gedruckt.

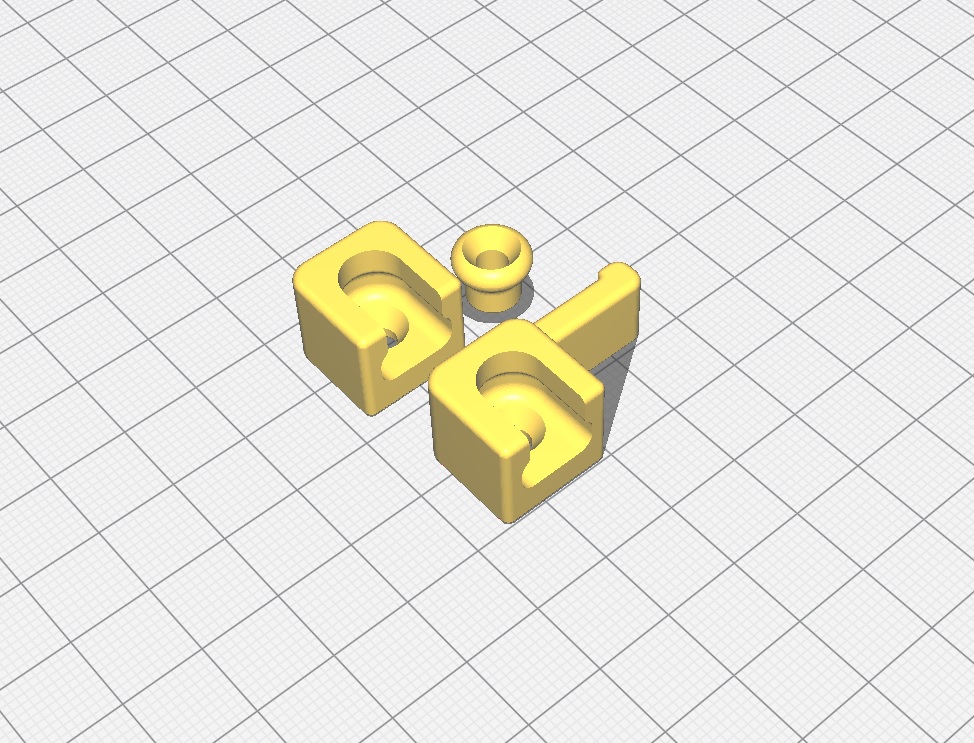

Hier im Bild haben wir mehrere Objekte aus dem Drucker bereits realisiert. Diverse Stutzen um das Filament aus der Plastikbox in unsere Verschalung zuführen und eine Hülse zwecks Sauberkeit. Mehr da zu unten.

Sauberkeit

Effektiv ist es eine zweiteilige Hülse die sich mit zwei Schrauben verschliessen lässt. Wir schneiden uns ein Stück Schwamm zurecht und drapieren das im Inneren. Durch diese Hülse führen wir unser Filament bevor es in den Drucker gelangt und säubern nochmal unser Material.

Damit kommen wir langsam zum Ende. Der Drucker kann plaziert und verkabelt werden. Er ist von allen Seiten staubsicher verpackt und ich kann bequem daneben auch schmutzige Arbeiten wie Schleifen und Bohren verrichten. Das Filament ist sichtbar, sauber und zugänglich untergebracht. Das Gerät ist von zwei Seiten zugänglich und dank LEDs auch ausgeleuchtet dass man jederzeit den Druck überprüfen kann.

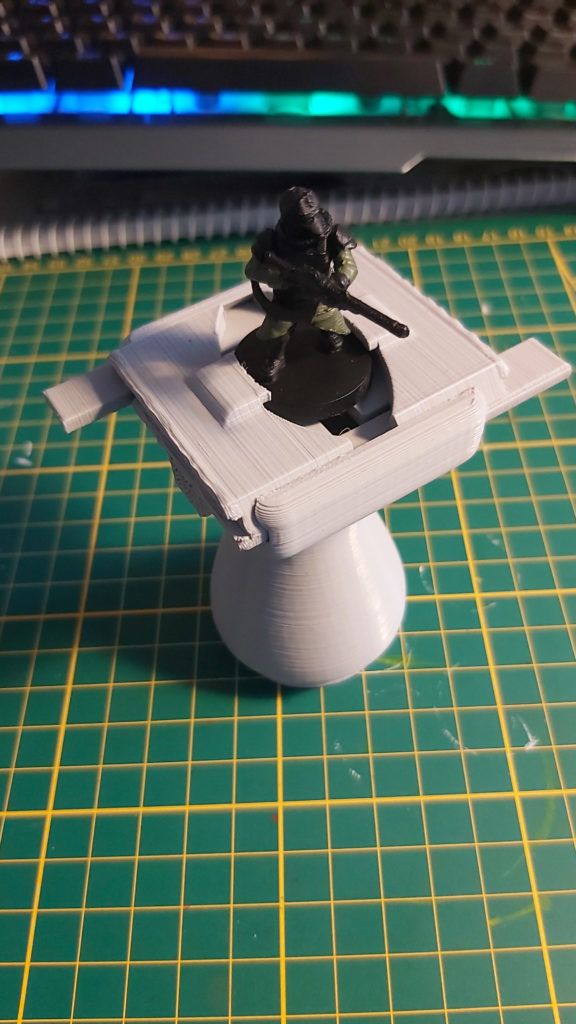

Hier noch ein paar Impressionen was ich bisher so angestellt habe.

Ich bedanke mich herzlich fürs Lesen und Zuschauen. Kommentare und Verbesserungsvorschläge sind natürlich gerne gesehen. Einen Beitrag plus Video zu Ergänzungen, Umbauten und Features wird es auch noch geben.

LG

Kazaij